1. Введение.

После нефти уголь вносит наибольший вклад в мировой баланс производства первичных энергетических ресурсов. Уголь более всего используется при производстве электроэнергии: около 40% производимой в мире электроэнергии вырабатывается путем сжигания угля.

Но уголь считается экологически неприемлемым топливом, поскольку его отрицательное воздействие на окружающую среду может превосходить все стратегические и экономические преимущества его использования (табл. 1).

Табл.1. Факторы выделения загрязнителей от использования различного топлива, кг/т

|

Частицы |

Углеводороды |

NOx |

SO2 |

|

|

Сжигание угля |

10 (10) |

0,4 (3) |

10 (2) |

30 (30) |

|

Сжигание природного газа |

0,1 (2) |

0,1 (3) |

10 (2) |

0,01(2) |

|

Переработка нефти |

1,0 (3) |

1,0 (3) |

0,2 (2) |

1(3) |

|

Сжигание нефти в виде моторного топлива |

4,0 (2) |

20,0 (2) |

30,0 (2) |

3,0 (2) |

|

Прочее сжигание нефти |

1,0 (2) |

0,5 (2) |

10 (2) |

10 (3) |

|

Сгорание биомассы |

10 (4) |

5,0 (5) |

2(3) |

0,4 (3) |

В настоящее время в отношении «стандартных» и традиционных загрязнителей (сернистые оксиды, азотистые оксиды, летучая зола и полициклические ароматические углеводороды, сажа) существует множество апробированных технологий сокращения их выбросов в окружающую среду при достаточно приемлемых затратах.

2. Экономически эффективные чистые технологии сжигания угля.

Разработанные экономически эффективные технологии сжигания угля, которые могут быть внедрены в секторе генерации электрической энергии и тепла с целью реализации Конвенции Европейской комиссии ООН по масштабному трансграничному загрязнению воздуха (LRTAP) и уменьшению выбросов парниковых газов, в первую очередь различаются по организации технологии сжигания угля.

В частности, внимания заслуживает следующая разработка специалистов ООО «УГК-Энергетика»:

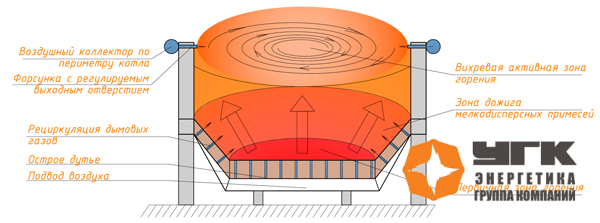

Сжигание угля в циркулирующем кипящем слое многотопливной топки «КСОМОД»:

В котлах с циркулирующим кипящем слое (ЦКС) используются высокие скорости подачи воздуха, что вызывает разрыхление. В таких котлах поддерживается высокая степень непрерывной рециркуляции большой массы топлива за счет разделения крупной и мелкой фракций топлива, сгорания последней в конвекционном потоке надслойного пространства, повторного использования несгоревшей крупной фракции. КЦКС характеризуется более высокой тепловой интенсивностью на единицу площади (до 8 МВт/м2) и большей производитель- ностью единичного парогенератора (до 100 т пара в час). Кроме того, ЦКС допускает сжигание твердого топлива с более широким фракционным составом.

Многотопливная ЦКС-технология позволяет существенно улучшить экономические и экологические показатели котлоагрегатов. Кроме того, котлы с ЦКС малочувствительны к колебаниям качества угля. Технология ЦКС особенно эффективна при использовании топлив, требующих в классических пылевидных котлах систем серо- и газоочистки, а также при использовании низкокалорийных топлив. При сжигании многих твердых топлив котлы с ЦКС могут быть вполне конкурентоспособными по сравнению с традиционными угольными станциями. Капитальные затраты на реконструкцию действующих ТЭС по технологии ЦКС в несколько раз ниже, чем на новое строительство.

Ниже изображена многотопливная топка «КСОМОД» с циркулирующим кипящим слоем (ЦКС), где наглядно показаны зоны горения

На основании данной технологии можно предложить высоко эффективные мероприятия, не связанные с значительными финансовыми затратами, направленные на повышение эффективности тепловой схемы, энергетического оборудования и их надежности. В состав таких малозатратных и энергоэффективных станций целесообразно отнести следующие предложение по строительству энергетического комплекса на основе высокотемпературного теплообменного аппарата на твердом топливе:

1. Общая часть

Настоящим предложением предусматривается строительство энергетического комплекса ТЭЦ (ТЭС) в составе парового высокотемпературного теплообменного аппарата «НЕЙТРОН» на твердом топливе и паровой турбогенераторной установки «PARSONS» с целью обеспечения предприятия электрической энергии от собственного источника.

2. Основные технические решения

Предложением предусматривается:

- установка Высокотемпературного Теплообменного Аппарата «НЕЙТРОН», работающего на твердом топливе;

- организация приема и складирования топлива;

- организация топливоподачи;

- подача воздуха для сжигания топлива;

- установка дымовой трубы;

- отвод уходящих газов от котла в дымовую трубу, очистка их от золы;

- организация шлакозолоудаления;

- подготовка химочищенной воды;

- установка деаэратора, подача деаэрированной химочищенной воды в котел;

- установка конденсационной паровой турбины «PARSONS»

- организация маслоснабжения турбогенератора;

- организация системы оборотного водоснабжения;

- организация пароснабжения турбины;

- организация отпуска электроэнергии потребителям, в т.ч. на собственные нужды комплекса;

- отвод дренажей, сливов, продувок от оборудования и трубопроводов;

- организация управления технологическим процессом;

- мероприятия по охране труда, мероприятия по пожарно-и взрывобезопасности;

- мероприятия по охране окружающей среды.

3. Основное оборудование

Предложением предусматривается установка Высокотемпературного Теплообменного Аппарата «НЕЙТРОН» с многотопливной топкой КСОМОД производительностью в зависимости от требуемой электрической мощности на:

- 6,5 т/ч пара насыщенного с Р =13 кгс/см2.

- 10,0 т/ч пара насыщенного с Р =13 кгс/см2.

- 20,0 т/ч пара насыщенного с Р =13 кгс/см2.

- 25,0 т/ч пара насыщенного с Р =13 кгс/см2.

Выбор производительности определен на основании расчетных балансов Теплообменного Аппарата «НЕЙТРОН» с многотопливной топкой КСОМОД – вертикально водотрубный, с естественной циркуляцией, двухбарабанный.

Теплообменник имеет верхний длинный и нижний короткий барабаны, расположенные вдоль оси котла, экранированную топочную камеру и развитый кипятильный пучок из гнутых труб. Для устранения затягивания пламени в кипятильный пучок топочная камера делится шамотной перегородкой на две части: собственно топку и камеру догорания.

Внутри котельного пучка имеется чугунная перегородка, которая делит его на два газохода и обеспечивает разворот газов. Вход газов из топки в камеру догорания и выход газов из котла- асимметричные.

Питательная вода поступает в верхний барабан, откуда по последним рядам труб конвективного пучка поступает в нижний барабан. Питание экранов производиться не обогреваемыми трубами из барабанов. Пароводяная смесь из экранов и подъемных труб пучка поступает в верхний барабан. Солесодержание в барабане котла – до 3000 мг/кг, величина непрерывной продувки — до 10 %.

Высокотемпературный Теплообменный Аппарат — блочный, имеет опорную раму сварной конструкции, выполненную из стального проката.

Теплообменный аппарат оборудуется многотопливной топкой КСОМОД с циркуляционным кипящим слоем с ленточными питателями топлива.

Особенностью топки является:

Система подачи острого дутья обеспечивает:

- низкие выбросы оксидов (СО, NOх, SO2 – зависит от состава золы) в атмосферу;

- низкий химический и механический недожог и соответственно высокий КПД и экономию топлива;

Система рециркуляции отработанных газов обеспечивает:

- сжигание мелкодисперсных взвешенных фракций топливного остатка;

- дополнительное снижение вредных выбросов;

Механизированная охлаждаемая шурующая планка просты в эксплуатации, надежны в работе и обеспечивают:

- шуровку слоя и выгрузку догоревшего шлака;

- возможность полной автоматизации топочного процесса;

Активная аэродинамика в топочной камере обеспечивает:

- появление заметной доли конвективной составляющей теплообмена топочных экранов;

- повышение степени черноты топки и конвективного теплообмена даже при увеличении теплонапряженности топки снижают максимумы температуры и создают низкотемпературный топочный процесс, тепловосприятие экранов пониженное и равномерное, что увеличивает надежность их работы;

- возрастание интенсивности теплообмена, выравнивание температурного поля в топке.

Подогрев питательной воды котла предусматривается в чугунном экономайзере типа ЭБ2-236И с газоимпульсной очисткой.

Подача воздуха в котел предусматривается вентилятором типа ВДН-9 (n = 1000 об./мин) с электродвигателем N = 11 кВт.

Отвод уходящих газов предусматривается дымососом типа ДН-9 (n = 1500 об./мин) с электродвигателем N = 15 кВт.

Выработка электрической энергии осуществляется путем подачи пара высокого давления в конденсационную турбину PARSONS, включает смонтированные на общей раме, совмещенной с масляным баком:

- турбину;

- редуктор;

- генератор;

- узлы системы маслоснабжения.

- конденсатор

4. Топливо

В качестве топлива предложением рассматриваются:

- пеллеты древесные;

- уголь марки «Д», рядовой (Др).

Характеристика пеллет древесных (диаметр *мм.длиа 10-20 мм)

- влажность Wp( на рабочую массу) — до 10 %;

- зольность (на рабочую массу) АР – 1,5-2,5 %;

- сера (на рабочую массу)Sр – 0,01 %;

- плотность – 1,26 т/м3;

- насыпная плотность — 0,6 т/м3;

- низшая теплота сгорания (на рабочую массу) QPH = 4070 ккал/кг;

Состав (на рабочую массу):

- влажность Wp — 13,0 %;

- зольность АР – 21,8 %;

- сера Sр – 3,0 %;

- углерод СР – 40,3 %;

- водорода Нр — 3,6 %;

- кислорода Np — 1,0 %;

- кислород Ор-8,3 %;

- насыпная плотность — 0,83 т/м3;

- низшая теплота сгорания QPH = 4680 ккал/кг.

5. Склад топлива и топливоподачи

Доставка топлива предусматривается автопогрузчиком, гидроманипулятором на железнодорожном ходу. Емкость склада рассчитывается на 7-ми суточный запас топлива.

Штабелирование предусматривается с помощью конвейера передвижного.

При эксплуатации котельной на пеллетах предусматривается их подача конвейером передвижным на установку скребковую наклонную, которой осуществляется подача топлива в бункер запаса.

Дробильный уголь (размер до 50 мм) поступает в бункер топливоподачи, далее с помощью шнековых питателей подается в топку.

Емкость бункера запаса топлива определена из условия обеспечения 16-ти часового запаса т.е. для пеллет – 40 м3, для угля – 24 м3.

6. Шлакозолоудаление

Шлак и зола с решетки ссыпаются в канал ниже топочного устройства. По каналу конвейером скребковым горизонтально наклонным шлак и зола подаются в бункер шлака. На конвейер поступает также зола из экномайзера.

7. Водоподготовка

Для выработки умягченной воды на восполнение потерь конденсата для питания парового котла предусматривается водоподготовка в составе:

- балочной водоподготовительной установки ВПУ-6,0;

- склада мокрого хранения соли;

- бака-усреднителя сточных вод.

ВПУ-6,0 – водоподготовительная установка с одним двухходовым катионитными противоточным фильтром, баком-солерастворителем для регенирации катионита, а также паровым теплообмеиком для подогрева исходной воды до температуры 45 0С.

Жесткость умягченной воды — 20 мг-экв/л.

Источник водоснабжения предложением предусматривается водопровод технической воды.

8. Газоочистка

Благодаря высокоэффективной топке КСОМОД с циркулирующим кипящим слоем при сжигании твердого топлива на выходе из высокотемпературного теплообменного аппарата мы получаем минимальные значения вредных выбросов оксидов азота, оксидов серы, углекислого газа и минимальную зольность. Далее уходящие газы последовательно проходят три степени очистки: батарейный циклон, абсорбер и рукавный фильтр, что в целом обеспечивает максимальную экологическую составляющую данного энергетического комплекса.

ПРИМЕЧАНИЕ: Постановлением Госстандарта Российской Федерации был введен в действие ГОСТ Р 50831-95 [9], который отменил действующие ранее и ввел в действие новые международные нормативы удельных выбросов загрязняющих веществ в атмосферу для котельных установок ТЭС. Комплексное решение, которые разработано специалистами ООО «УГК-Энергетика», отвечает всем международным нормативам в области экологических стандартов.